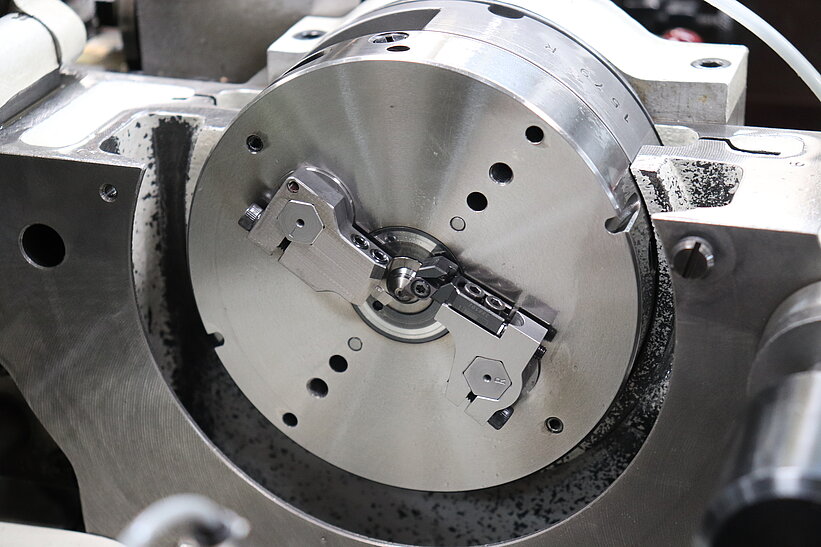

施瓦诺克 Escomatic 刀具

Haller-Jauch 公司成立于 100 多年前,作为制造微车削部件和动力弹簧的专家在市场上赢得了出色的声誉。在微车削部件的代工制造领域,Haller-Jauch 主要使用配备最新技术的 Escomatic 机器。凭借这些先决条件,Haller-Jauch 不仅是我们公司的理想客户,而且由于其在 Escomatic 机器上的生产方向,为全面的现场测试提供了完美的条件。

在 Escomatic D2 机器上进行测试的目的是展示在不同生产条件下的巨大刀具成本节约。为此,测试人员使用施瓦诺克切槽刀具加工了三种不同材料的三种不同车削部件。要在 D2 和 D4 机器上使用,必须将刀头改装为六角轴——但这一改装在技术上相当简单,只需极少的工作量。

测试 1:微车削零件

材料:1.4021 X20 CR13

在第一个测试系列中,测试人员在 Escomatic D2 上加工了采用难加工材料 1.4021 X20 Cr13 的微车削部件。施瓦诺克刀板的刀具寿命为 33,000 件,而 Escostahl 整体硬质合金刀具仅为 4,500 件,此次测试远远超出了原本就极高的预期。此外,施瓦诺克可更换刀板消除了重磨成本,在现场测试中节省了高达 96.89% 的刀具成本。

测试 2:衬套

材料:9SMN28K

在第二个测试系列中,测试人员加工了由 9SMn28K 易切削钢制成的衬套。尽管一系列测试表明,难加工材料的优势最大,但该测试也显示出令人印象深刻的优势。与使用 Escostahl 整体硬质合金刀具的 540,000 件相比,施瓦诺克刀具的寿命达 270,636 件,但由于省去了重磨成本,因此具有巨大的优势。刀具成本从而降低了 57.14%。

TEST 3: MIKRO-PRÄZISIONSTEIL

材料:X5CRNIMO 1.4401

在第三个系列测试中,使用 X5CrNiMo 1.4401 材料(一种奥氏体铬镍钼不锈钢)加工了一个微型精密部件。使用这种难加工的材料,刀具成本节省再次跃升至 88% 左右的峰值。施瓦诺克可互换刀板的质量再次令人信服,刀具寿命达 83,000 件,而 Escostahl 整体硬质合金刀具仅为 45,000 件。

正如测试系列所展示的那样,Escomatic 机器上的施瓦诺克切槽刀具提供了令人印象深刻的优势,并且往往将刀具成本降低 90% 以上。

简而言之:刀头改造物有所值,因为客户将从全新的角度受益于质量和生产率。

适用于 Escomatic 机床的各类施瓦诺克刀具和刀柄

应众多客户的建议,施瓦诺克有针对性地进一步扩展了产品范围,为所有 Escomatic 床提供了高效的刀具解决方案。除了切槽刀具外,施瓦诺克还为所有类型的机床提供了合适的刀柄,从凸轮控制的机床 D2、D4 和 D6,到新型 D2/D5 CNC 和 NM New Mach 机床。

施瓦诺克总裁 Clemens Güntert

“一系列测试表明,在任何条件下,您都将受益匪浅。但是需要注意的是:需要加工的材料越困难,节省的刀具成本就越高!”