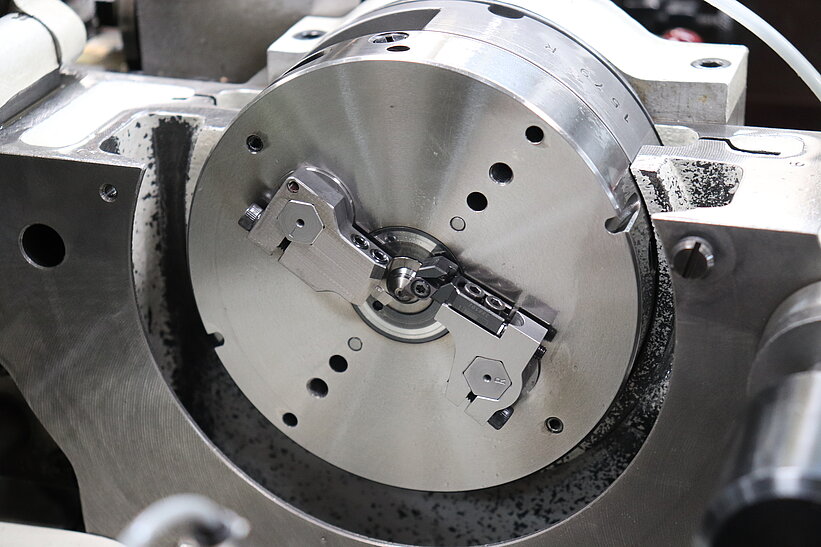

Outils Escomatic de Schwanog

L’entreprise Haller-Jauch a été fondée il y a plus d’un siècle et s’est bâtie une excellente réputation sur le marché en tant que spécialiste dans la fabrication de pièces tournées de très petite dimension et de ressorts. Dans le domaine de la fabrication à façon de pièces tournées de très petite dimension, Haller-Jauch utilise majoritairement des machines Escomatic avec une technique de pointe. Avec ces conditions, Haller-Jauch n’est pas seulement un client idéal pour notre entreprise, mais en ayant fait le choix de produire sur des machines Escomatic, Haller-Jauch offre des conditions parfaites pour des essais pratiques complets.

L'objectif des essais sur des machines Escomatic D2 était de démontrer les économies énormes réalisées sur les coûts d’outillage dans différentes conditions de production. Pour ce faire, trois pièces tournées différentes dans trois matériaux différents ont été usinées avec des outils Schwanog qui, pour être utilisés sur des machines D2 et D4, nécessitent toutefois que la tête soit remontée avec des arbres à six pans, cette modification est cependant relativement simple à réaliser sur le plan technique et demande assez peu d’efforts.

TEST 1 : PIÈCE TOURNÉE DE TRÈS PETITE TAILLE

MATÉRIAU : 1.4021 X20 CR13

Dans la première série de tests, une pièce tournée de très petite dimension a été façonnée sur une Escomatic D2 en matière 1.4021 X20 Cr13 très difficile à usiner. Avec une quantité atteinte/outil de 33 000 pièces avec les plaquettes Schwanog par rapport aux 4 500 pièces avec l’outil en carbure monobloc Escostahl, cet essai a largement dépassé les attentes déjà élevées. En outre, les coûts de réaffûtage sont inexistants pour les plaquettes interchangeables Schwanog, de sorte que l'économie sur les coûts d'outillage s’élève en essai pratique à 96,89 %.

TEST 2 : DOUILLE/strong>

MATÉRIAU : 9SMN28K

Dans la deuxième série de tests, une douille a été façonnée en acier de décolletage 9SMn28K. Bien que la série de tests ait démontré que l'avantage est plus important avec des matériaux difficiles à usiner, cet essai a aussi révélé des avantages impressionnants. En dépit d’une quantité atteinte/outil de 270 636 pièces avec les plaquettes Schwanog par rapport aux 540 000 pièces en utilisant un outil en carbure monobloc Escostahl, un énorme avantage a été obtenu grâce aux coûts de réaffûtage qui ne sont plus à supporter. Ce qui a permis d'atteindre une réduction des coûts d'outillage de 57,14 %.

TEST 3 : PIÈCE DE PRÉCISION DE TRÈS PETITE DIMENSION

MATÉRIAU : X5CRNIMO 1.4401

Dans la troisième série de tests, une pièce de précision de très petite taille a été façonnée en matériau X5CrNiMo 1.4401, un acier inoxydable austénitique chrome-nickel-molybdène. Avec ce matériau pouvant être difficilement usiné, l’économie sur les coûts d'outillage a bondi une fois encore à une valeur impressionnante de près de 88 %. Une nouvelle fois, la qualité des plaquettes interchangeables Schwanog fut remarquable avec une quantité atteinte par outil de 83 000 pièces par rapport aux 45 000 pièces en carbure monobloc Escostahl.

Comme le montrent clairement les séries de tests, les outils de forme Schwanog offrent des avantages impressionnants sur des machines Escomatic et se montrent convaincants grâce à d'énormes réductions des coûts d’outillage de souvent plus de 90 %.

En résumé : une modification de la tête vaut toujours la peine, car les clients bénéficient d’une qualité et d'une productivité d'une toute nouvelle dimension.

Large gamme Schwanog en outils et supports pour machines Escomatic

À la requête de nombreux clients, Schwanog a étendu de manière ciblée sa gamme d'outillage et lance une solution d’outillage hautement productive pour toutes les machines Escomatic. Outre les outils de forme à plaquette, Schwanog offre également pour tous les types de machines les porte-porte-plaquettes adaptés, depuis les tours à cames D2, D4 et D6 jusqu'aux nouvelles CNC D2/D5 et machines NM New Mach.

Le gérant Clemens Güntert résume ainsi les résultats des tests :

« Les séries de tests ont démontré que nous apportons fondamentalement d’énormes avantages dans toutes les conditions générales. On peut en particulier retenir ce qui suit : plus le matériau est difficile à usiner, plus l'économie sur les coûts d’outillage est importante ! »