Herramientas Escomatic de Schwanog

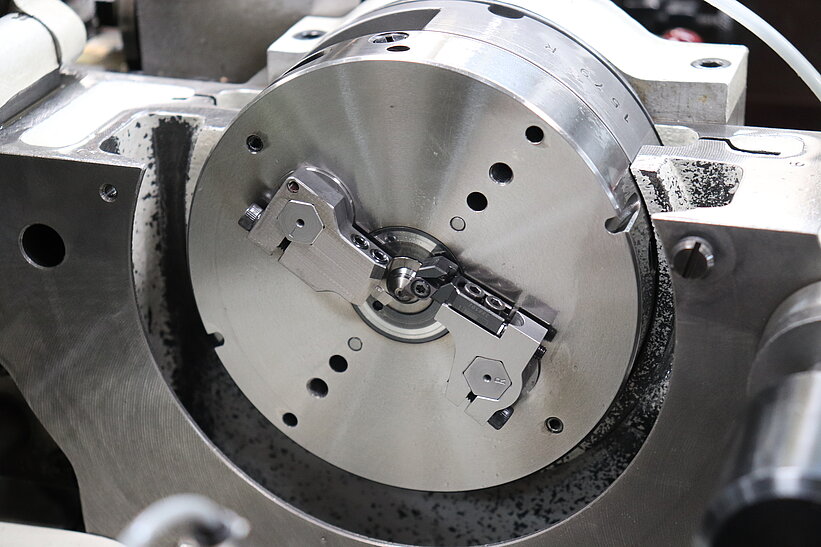

Fundada hace más de 100 años, la empresa Haller-Jauch se ha ganado una excelente reputación en el mercado como especialista en la producción de micropiezas torneadas e impulsores. En el ámbito de la producción de micropiezas torneadas, Haller-Jauch utiliza principalmente máquinas Escomatic con la tecnología más reciente. Con estos requisitos previos, Haller-Jauch no sólo es un cliente ideal para nuestra empresa, sino que, con su equipo de fabricación de máquinas Escomatic, ofrece unas condiciones perfectas para una prueba práctica completa. El objetivo de las pruebas en máquinas Escomatic D2 era demostrar el enorme ahorro de costes de herramientas en diferentes condiciones de producción. Para ello se mecanizaron tres piezas torneadas distintas en tres materiales diferentes con las herramientas de corte de Schwanog. Si bien para el empleo en máquinas D2 y D4 es necesario cambiar el cabezal a un eje hexagonal, esta conversión es técnicamente sencilla y requiere un gasto mínimo.

PRUEBA 1: MICRO PIEZA TORNEADA

MATERIAL: 1.4021 X20 CR13

En la primera serie de ensayos se procesó una micropieza torneada con 1.4021 X20 Cr13, un material de difícil mecanización, en una Escomatic D2. Con una cantidad por herramienta de 33.000 piezas de las placas de Schwanog frente a las 4.500 piezas de la herramienta de metal duro de acero al carbono, esta prueba superó con creces las ya elevadas expectativas. Además, se eliminaron los costes de afilado con las placas intercambiables, por lo que el ahorro total de costes de herramientas en la prueba práctica fue del 96,89 %.

PRUEBA 2: CASQUILLO

MATERIAL: 9SMN28K

En la segunda serie de ensayos se procesó un casquillo de acero de fácil mecanización 9SMn28K. Aunque la serie de pruebas demostró que la ventaja es mayor en materiales de difícil mecanización, esta prueba también mostró ventajas impresionantes. A pesar de que la cantidad por herramienta de 270.636 piezas fue menor que las 540.000 piezas empleando una herramienta de metal duro de acero al carbono, la supresión de los costes de afilado supuso una enorme ventaja. De este modo se logró una reducción del 57,14 % en el coste de las herramientas.

PRUEBA 3: MICRO PIEZA DE PRECISIÓN

MATERIAL: X5CRNIMO 1.4401

En la tercera serie de ensayos se procesó una micropieza de precisión con el material X5CrNiMo 1.4401, un acero inoxidable austenítico de cromo-níquel-molibdeno. Con este material de difícil mecanizado, el ahorro de costes de herramientas se redujo a un máximo de alrededor del 88 %. Una vez más, la calidad de las placas intercambiables de Schwanog, con una capacidad de 83.000 unidades por herramienta, resultó impresionante, frente a las 45.000 unidades del metal duro de acero al carbono. Como demuestran claramente las series de ensayos, las herramientas de corte en máquinas Escomatic proporcionan unas impresionantes ventajas y resultan convincentes gracias a las enormes reducciones de costes de herramientas, que a menudo superan el 90 %.

En resumen: siempre merece la pena cambiar el cabezal, ya que los clientes se benefician de la calidad y la productividad en una nueva dimensión.

Amplio programa de Schwanog en herramientas y soportes para máquinas Escomatic

A petición de muchos de nuestros clientes, hemos continuado ampliando nuestro programa y hemos puesto en marcha soluciones de herramientas con una elevada productividad para todas las máquinas Escomatic. Además de las herramientas de corte, también ofrecemos los soportes adecuados para todos los tipos de máquinas, desde los tornos automáticos D2, D4 y D6 hasta las nuevas máquinas D2/D5 CNC y NM New Mach.

Director general Clemens Güntert:

«Las series de ensayos han demostrado que, fundamentalmente, hay beneficios significativos en todas las circunstancias. Especialmente: cuanto más difícil sea el material a mecanizar, mayor es el ahorro de costes de herramientas»