Řešení od Schwanogu pro stroje Escomatic

Společnost Haller-Jauch vznikla před více než 100 lety a od té doby si na trhu vybudovala skvělé jméno jako specialista na mikro-soustružení a výrobu hnacích pružin. V oblasti zakázkové výroby mikro-soustružených obrobků vsadil Haller-Jauch na nejnovější technologie převážně v podobě strojů Escomatic. Uvedené předpoklady činí z podniku Haller-Jauch nejenom ideálního zákazníka pro Schwanog. Zaměřením výroby na stroje Escomatic totiž představuje i dokonalé místo k rozsáhlému provoznímu testování.

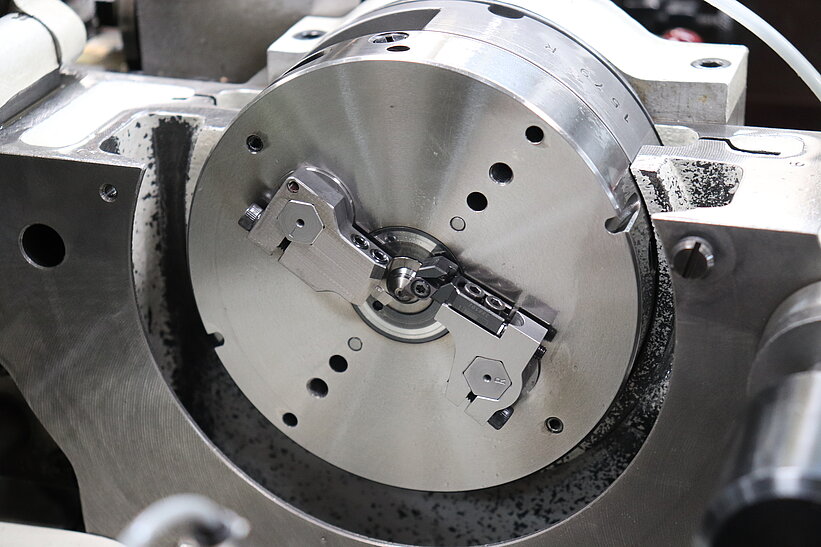

Cílem provedeného testování na strojích Escomatic D2 bylo prokázat obrovské úspory v oblasti nástrojů za nejrůznějších výrobních podmínek. K tomuto účelu proběhlo obrábění tří různých dílců ve třech různých materiálových provedeních pomocí zapichovacích nástrojů od firmy Schwanog. I když si jejich použití na strojích D2 a D4 vyžádalo přeměnu hlavice na šestihran, samotná přestavba je technicky nenáročná a náklady, které ji provází, jsou jen nízké.

TEST 1: MIKRO-SOUSTRUŽENÝ OBROBEK

MATERIÁL: 1.4021 X20 CR13

V první testovací řadě se vyráběl díl z obtížně obrobitelného materiálu 1.4021 X20 Cr13 mikro-soustružením na stroji Escomatic D2. Oproti nástroji Escostahl z celotvrdokovu, který zvládl 4 500 obrobků, dosáhl počet obrobků vyrobitelných nástrojem s destičkou od Schwanogu před údržbou nebo výměnou 33 000 kusů. Zdaleka tím předčil veškerá už tak vysoká očekávání. A co víc. V případě vyměnitelných břitových destiček odpadají náklady na přebrušování. Úspory nákladů na nástroje tak v provozní praxi dosáhly vydatných 96,89 %.

TEST 2: POUZDRO

MATERIÁL: 9SMN28K

Ve druhé testovací řadě se vyrábělo ložiskové pouzdro z automatové oceli 9SMn28K. Ačkoli z testování vyplynul nejvyšší potenciál úspor u obtížně obrobitelných materiálů, i tento test prokázal mimořádné přínosy. I přes nižší počet vyrobitelných obrobků na jeden nástroj, který dosáhl 270 636 ks oproti 540 000 kusům při použití celotvrdokovového nástroje od Escostahl, se i zde projevila obrovská výhoda v podobě neexistence nákladů na přebrušování. Tímto způsobem se podařilo docílit snížení nákladů na nástroje o 57,14 %.

TEST 3: MIKROPŘESNÝ OBROBEK,

MATERIÁL: X5CRNIMO 1.4401

Ve třetí testovací řadě se vyráběl mikropřesný obrobek z austenitické chromniklmolybdenové nerezové oceli X5CrNiMo 1.4401. Úspory nákladů na nástroje u této obtížně obrobitelné oceli opět dosáhly na skvělou hodnotu kolem 88 %. Vyměnitelné břitové destičky Schwanog znovu prokázaly svou kvalitu a dosáhly ohromujícího počtu 83 000 obrobků na jeden nástroj oproti 45 000 kusům při použití celotvrdokovového nástroje Escostahl.

Jak testy účinně prokázaly, zapichovací nástroje Schwanog na strojích Escomatic nabízejí enormní přínosy. Přesvědčí vás obrovským snížením nákladů na nástroje v úrovni, která často přesahuje i 90 %.

Zkrátka a dobře, přestrojení hlavice se vždy vyplatí. Kvalita a produktivita, z níž teď naši zákazníci profitují, získala zcela nový rozměr.

Rozsáhlý program nástrojů a držáků Schwanog ke strojům Escomatic

Z podnětů celé řady zákazníků jsme náš výrobní program cíleně rozšířili o vysoce produktivní nástrojová řešení ke všem strojům Escomatic. Vedle zapichovacích nástrojů nabízí Schwanog současně i vhodné držáky ke všem typům obráběcích strojů: od počítačově podporovaných obráběcích strojů (CAM) D2, D4 a D6 až po nejnovější stroje D2/D5 CNC a NM New Mach.

Jednatel Clemens Güntert:

„Provedené testovací řady prokázaly, že ať jsou rámcové podmínky jakékoli, tato řešení zajistí ve všech případech mimořádný profit. Zcela speciálně ale platí, že: Čím obtížnější materiál obrábíte, tím vyšších úspor dosáhnete v oblasti nástrojů!“